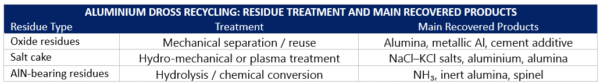

Durante el proceso de reciclaje de escoria de aluminio, el objetivo principal es recuperar la mayor cantidad posible de aluminio metálico. Sin embargo, este proceso también genera subproductos no metálicos, como los residuos oxídicos (provenientes del pretratamiento mecánico) y la torta salina (o salt cake) resultante de la fusión asistida con sales en hornos rotatorios.

El manejo y reciclaje adecuados de estos residuos son esenciales para alcanzar una recuperación sostenible y un proceso de aluminio sin residuos (zero-waste).

1. RESIDUOS ÓXIDOS DEL PRETRATAMIENTO MECÁNICO

1.1 Composición

Los residuos óxidos están compuestos principalmente por óxido de aluminio (Al₂O₃), pequeñas cantidades de aluminio metálico y otros óxidos como SiO₂, MgO y Fe₂O₃. Composición:

- Al₂O₃: 60–75%

- Al metálico: 2–5%

- SiO₂, MgO, Fe₂O₃, CaO: Resto

1.2 Métodos de Reciclaje y Reutilización

A. Fusión o Recuperación con Plasma

Cuando el contenido metálico supera el 5%, la fracción oxidada puede reprocesarse:

- En hornos rotativos basculantes (TRF), mezclada con fundentes para recuperar el aluminio residual.

- En hornos de plasma u oxicombustión, que permiten extraer gotas metálicas atrapadas.

Rendimiento de recuperación: hasta un 70% del aluminio residual.

B. Uso en las Industrias del Cemento y del Acero

Los residuos ricos en alúmina son aprovechables como:

- Fuente de alúmina o mineralizador en la fabricación de clinker de cemento Portland.

- Aditivo fundente en escorias siderúrgicas para la desulfuración o refinado.

C. Aplicaciones Refractarias y Cerámicas

Tras su estabilización, los óxidos de aluminio pueden sustituir parcialmente la bauxita o alúmina natural en:

- Ladrillos refractarios.

- Cerámicas de baja calidad.

- Materiales de aislamiento térmico.

D. Estabilización y Vertido Controlado

Cuando no existe una alternativa viable de valorización, los residuos se hidratan y carbonatan para reducir su reactividad antes de su disposición en vertedero como residuos no peligrosos. No obstante, las plantas modernas priorizan la reutilización total, minimizando el vertido.

2. TORTA SALINA (SALT CAKE O SALT SLAG) DE LOS HORNOS ROTATIVOS

2.1 Composición y Propiedades

La torta salina es el residuo sólido generado en los procesos de fusión con sales (NaCl y KCl). Su composición típica es la siguiente:

- Al₂O₃: 30–60%

- NaCl + KCl: 20–50%

- Al metálico: 3–10%

- AlN, MgO, SiO₂: Trazas

Este material es altamente reactivo con el agua, liberando amoníaco (NH₃) y hidrógeno (H₂), por lo que requiere un manejo cuidadosamente controlado.

2.2 Métodos de Reciclaje y Recuperación

A. Tratamiento Hidro-Mecánico (Método Convencional)

Es el tratamiento empleado más común. Etapas principales:

- 1. Trituración y cribado para recuperar el aluminio metálico grueso.

- 2. Lixiviación con agua para disolver las sales (NaCl, KCl).

- 3. Hidrólisis del AlN, con captura y neutralización del amoníaco generado.

- 4. Filtrado y evaporación para recuperar sales reutilizables.

- 5. Lavado y neutralización del residuo sólido final.

Productos recuperados:

- 80–90% de sales reutilizables (NaCl + KCl).

- 5–10% de aluminio metálico adicional.

- 30–40% de residuo inerte, utilizable en materiales de construcción.

B. Tratamiento por Plasma o Térmico (Tecnología Emergente)

Procesos de alta temperatura (plasma o hornos rotatorios especiales) que descomponen el AlN y volatilizan las sales.

El residuo sólido final es inerte y rico en alúmina.

Ventajas: Sin efluentes líquidos.

Desventajas: Alto consumo energético y costos operativos.

C. Conversión Química y Valorización Avanzada

Nuevas líneas de investigación buscan convertir químicamente la torta salina en materiales útiles:

- Producción de alúmina o hidróxido de aluminio por lixiviación alcalina.

- Síntesis de geopolímeros o cementos alcalinos mediante activación química.

- Generación de espinela (MgAl₂O₄) para aplicaciones refractarias.

Estas dos tecnologías se encuentran en etapas piloto, pero ofrecen un gran potencial de sostenibilidad y valorización integral.

3. HACIA UN RECICLAJE DE ALUMINIO SIN RESIDUOS

La integración de procesos de recuperación de óxidos y torta salina permite alcanzar una utilización total de hasta el 98% del material de entrada.

De este modo, las plantas modernas evolucionan hacia verdaderas instalaciones de recuperación total de recursos, reduciendo al mínimo su impacto ambiental y mejorando la rentabilidad del proceso.

4. CONCLUSIÓN

Después del reciclaje de escoria de aluminio, los óxidos y la torta salina no deben considerarse residuos, sino recursos secundarios de alto valor.

Mediante tecnologías maduras como el tratamiento hidro-mecánico de escorias salinas, la reutilización de óxidos en la industria del cemento y el acero, y las nuevas rutas químicas de valorización, la industria del aluminio avanza hacia un modelo de reciclaje integral y sostenible.

Las plantas modernas ya no son solo fundiciones: son centros de recuperación de recursos, capaces de cerrar el ciclo y transformar cada fracción del proceso en valor.

¿Este tema te interesa? Descubrir nuestra serie temática:

→ Reciclado de escorias de aluminio: panorama general y principales retos técnicos